Разработка технологии и оборудования для профилирования винтовых и ребристых труб и создания высокоэффективных теплообменников

Работа направлена на создание высокоэффективных регенераторов теплоты газотурбинных установок (ГТУ) газотранспортной системы Украины. Для регенераторов теплоты ГТУ предлагается использовать высокоэффективные поверхности теплообмена из труб винтового профиля с высокими теплоаэродинамическими характеристиками, что обеспечит снижение массогабаритных показателей на 30-40% по сравнению с теплообменниками из гладких круглых труб и повышения = К.П.Д. ГТУ с 18-25% до 38-41%. Общий эффект от использования разработки может составлять до 25 - 30% экономии газа, используемого в ГТУ для перекачки. Также, путем замены круглых латунных трубок на винтовые латунные трубки диаметром 16 1 мм, длиной 2 и 4 м возможна модернизация теплообменников, которые используются в системах отопления и горячего водоснабжения зданий различного назначения. В опытных образцах теплообменников, где устанавливают профильные трубки, коэффициент теплопередачи увеличивается на 30 - 50%.

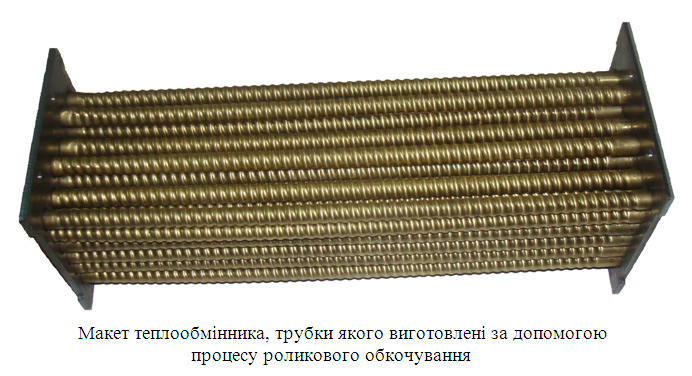

Для изготовления таких труб разработаны технология и оборудование для их пластического формования на базе процесса обкатки роликами. Численным моделированием и экспериментальными исследованиями установлены необходимые параметры профилированных труб: глубина h = 1,0…1,5 мм и шаг винтовых канавок t = 8 ... 12 мм. Установлено, что такие параметры обеспечивают приграничную турбулизацию однофазного теплоносителя и увеличение теплопередачи примерно в 1,5 раза. Поскольку для достижения высокой эффективности теплообмена необходимо искусственно турбулизовать пристеночный слой толщиной до 5% от радиуса трубы. Изготовлен макет теплообменника, состоящий из латунных винтовых трубок с шагом винтовых канавок t = 8 мм и глубиной h = 1,0 мм. Винтовые трубки изготовлялись с помощью процесса обкатки роликами с использованием сыпучего материала, который засыпался внутрь труб для повышения их жесткости.

| Вложение | Размер |

|---|---|

| 163.7 КБ |