Физико-химические основы низкотемпературного синтеза (700 - 1500 ° С) ультратугоплавкой высокопрочной армированной керамики и металлокерамики полифункционального применения

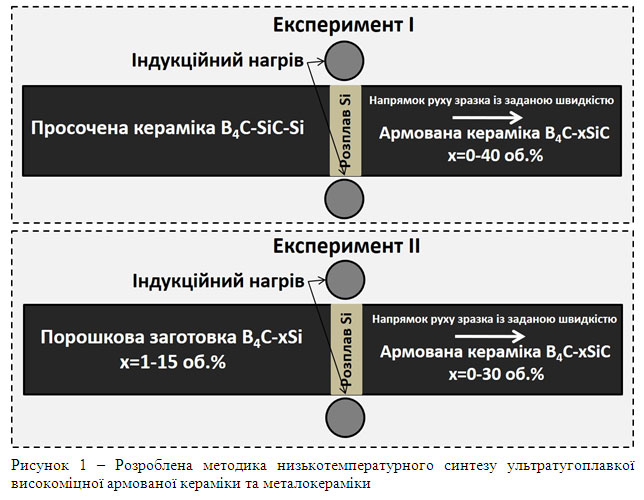

Реализован комплексный подход по созданию научных физико-химических основ процесса синтеза крупных поликристаллических заготовок или изделий из армированных керамических высокотемпературных материалов при пониженных температурах который предусматривает использование капиллярно-пористого тела с заданными структурно-геометрическими характеристиками поровых каналов в качестве среды для выращивания волокон обеспечивающих второй мезоструктурний уровень армирования (первый на уровне отдельно взятых частиц порошка с которого производится капиллярно-пористое тело) керамического композита. Установлено кинетические параметры процесса роста тугоплавкий зерен В4С, SiC, SiB6 в расплаве кремния в присутствии температурного градиента. Показано, что увеличение скорости с 5 мм / мин до 10 мм / мин приводит к росту зерен карбида бора за счет неравновесной фазы B12 (SiBC) 3, представлена в виде rim структуры. Показано, что в зависимости от скорости движения поля температурного градиента происходит изменение микроструктуры полученной керамики. Так, при минимальной скорости (0,5 мм / мин) формируется почти монолитный карбид бора. С увеличением скорости до 1,5 мм / мин наблюдается измельчения зерен карбида бора по сравнению с минимальной скоростью. Исследовано влияние скорости кристаллизации на процесс формирования микроструктуры армированного металлокерамического композита Ti-TiB. Установлено, что повышение скорости кристаллизации приводит к изменению микроструктуры, а именно, чем больше скорость кристаллизации, тем размер волокон меньше, а их количество больше. С увеличением скорости кристаллизации от 0,5 мм / мин до 4мм / мин количество волокон в сплаве увеличивается с 16% до 37%. Разработаны новые армированные композиты в системе B4C (SiВ6) - SiC, не уступают по твердости гарячопресованим и имеются прочность на изгиб около 500 МПа. Полученные материалы могут быть успешно применены для изделий, работающих в условиях динамических, термических нагрузок и химически агрессивных сред, реализуемых на кромках деталей планера беспилотных летательных аппаратов при входе в плотные слои атмосферы, в ракетных двигателях специальной военной и гражданской техники, в процессе взаимодействия шара с материалом брони или ствола стрелкового оружия, в конусах защиты носовой части ракет, в почвообрабатывающей, горнодобывающем и металлургическом оборудовании.