Повышение эксплуатационных свойств поверхностей деталей и конструкций нанесением модифицированных нанообразованиями покрытий

Повышение эксплуатационных свойств, в частности износостойкости поверхностей деталей и конструкций достигается модификацией поверхностных слоев нанообразованиями путем введения нанопорошков в сварочную ванну при электродуговой наплавке и в покрытие при газотермическом напылении.

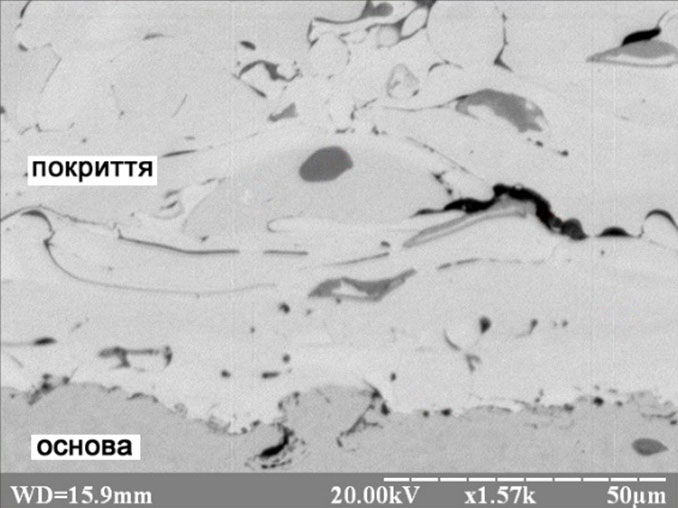

Основу наплавленных и напыленных поверхностных слоев составляли материалы с различными системами легирования, которые рекомендованы для условий абразивного износа и сухого трения металла по металлу. В качестве модификаторов применяли нанопорошки оксида алюминия, диоксида титана, диоксида кремния фракцией 5–50 нм, введение которых у незначительных количествах позволяет существенно влиять на структурообразование и физико-механические свойства материала покрытия. Введение наночастиц в сварочную ванну и покрытия осуществляется по специальным схемам, что приводит к изменению условий кристаллизации и формирования мелкозернистой микроструктуры с определенной долей твердой составляющей, отвечающей за показатели прочности и износостойкости поверхностных слоев.

Установлена взаимосвязь между структурным и фазовым составом и свойствами модифицированных поверхностных слоев в зависимости от содержания и типа нанопорошков. Введение нанопорошка диоксида кремния способствует формированию игольчатого феррита, как структурной составляющей повышенной прочности и вязкости и образованию неметаллических включений преимущественно оксидного типа, что приводит к повышению износостойкости наплавленного валика в 3–4 раза. При наплавке низколегированных сталей установлено положительное влияние добавок нанопорошка оксида алюминия на износостойкость в условиях абразивного износа, с увеличением данного показателя более чем в 6 раз.

Разработанные рациональные режимы механохимического синтеза для создания порошковой смеси из нано и микрочастиц с помощью планетарной шаровой мельницы. Установлены режимы напыления полученных порошковых смесей с использованием ламинарного плазменной струи, что способствует переносу нанопорошков в покрытие. Определен диапазон оптимального содержания нанопорошков в пределах 0,5–1,0мас.%. Наличие наночастиц оксида алюминия в покрытии в установленном количестве способствует повышению износостойкости покрытий в 2,5–3 раза, снижению коэффициента трения и повышению твердости на 25–40%.

Разработаны технологические рекомендации по электродуговой наплавке и плазменному напылению модифицированных нанообразованиями покрытий.

| Вложение | Размер |

|---|---|

| 644.68 КБ |