Создание прорывных технологий производства деталей сложной формы из композиционных материалов для экстремальных условий эксплуатации

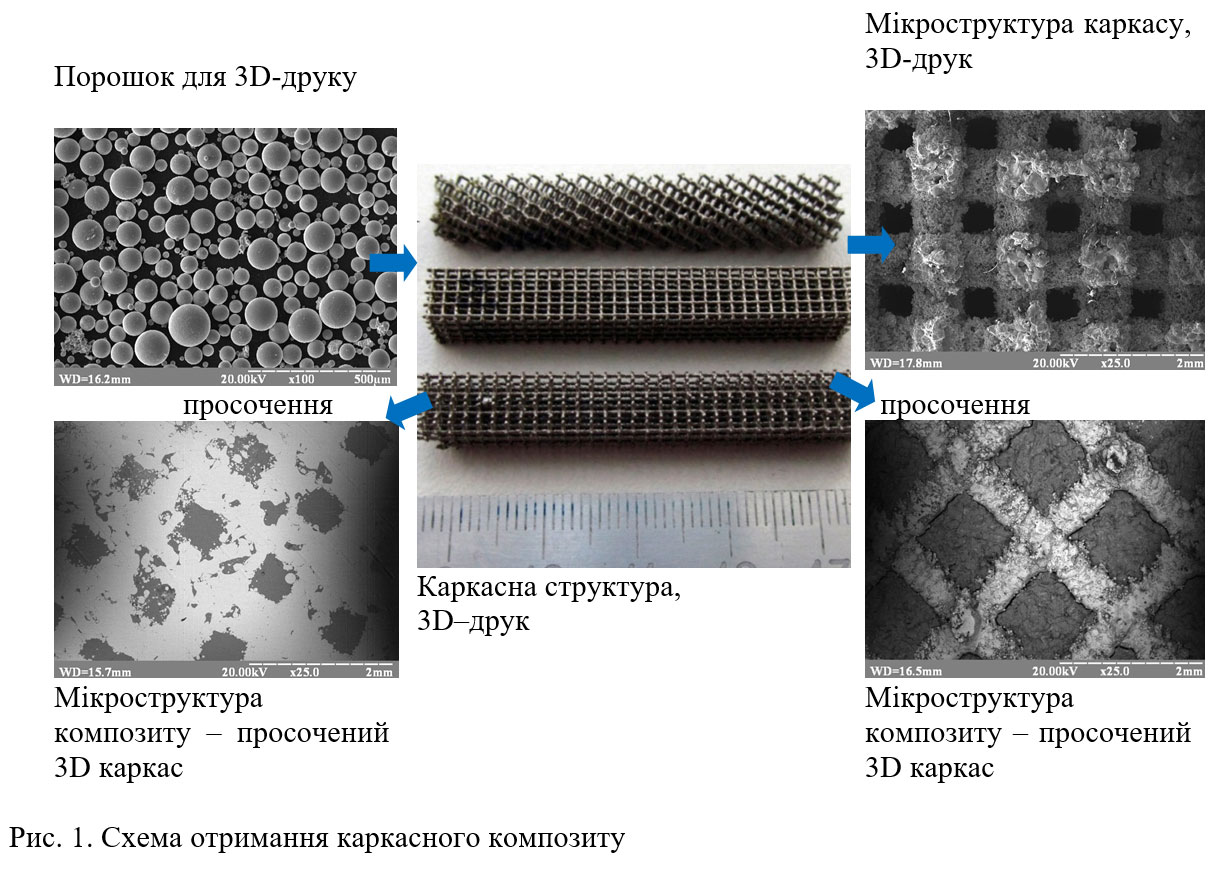

Разработаны основы нетривиальных аддитивных технологий 3D-печати и холодного газодинамического напыления (ХГН) для изготовления изделий сложной формы из металлокерамических и керамических композитов, а также из многокомпонентных металлических сплавов, которые в корне отличаются от существующих аналогов затратных способов литейного производства, которые к тому же не могут обеспечить уровень свойств материала, необходимий для их работы при температурах выше 600 °С, в условиях скоростного многократного нагревания-охлаждения (1500 град / мин.), циклических нагрузок и в агрессивной окислительной среде. Разработанные технологии базируются на внедрении поэтапного производственного цикла: 1) изготовление порошков из композиционных металлокерамических материалов и высокоэнтропийных сплавов (ВЭС) с композиционной структурой для дальнейшего использования в методах 3D-печати или ХГН; 2) изготовление каркасной заготовки с заранее заданной геометрией, пористостью и морфологией пор путем послойной 3D-печати полученных порошков или формирования композиционного материала методом ХГН; 3) изготовление деталей путем пропитывания матричным расплавом пористых каркасных заготовок или моделей-прототипов с получением композита многоуровневой иерархической структуры. Изготовление каркаса с помощью послойной 3D-печати порошков открывает возможность варьировать содержанием армирующей фазы в широких пределах и изготавливать из высокотемпературных материалов сверхлегкие изделия сложной формы в условиях относительно низких температур, что сейчас является недостижимым ни для одного известного метода. Установлены оптимальные технологические параметры процесса изготовления каркасных материалов (химический и фазовый состав, структура исходных материалов, мощность и длительность воздействия лазерного пучка, толщина слоя порошка, способ его подачи, температура и время нагрева, скорость печати, температурно-временные параметры и способ пропитки, размерные характеристики армирующего каркаса), обеспечивающих высокие эксплуатационные характеристики. Впервые в мировой практике экспериментально обоснована возможность консолидации порошка ВЭС с высокой твердостью (7,6-10 ГПа) при полном сохранении наноструктурного состояния и фазового состава в результате применения инновационной техники ХГН.

| Вложение | Размер |

|---|---|

| 595.41 КБ |