Створення проривних технологій виробництва деталей складної форми з композиційних матеріалів для екстремальних умов експлуатації

Розроблено основи нетривіальних адитивних технологій 3D–друку та холодного газодинамічного напилення (ХГН) для виготовлення виробів складної форми з металокерамічних та керамічних композитів, а також із нового класу багатокомпонентних металевих сплавів, що докорінно різняться від існуючих аналогів витратних способів ливарного виробництва, які до того ж неспроможні забезпечити рівень властивостей матеріалу, необхідний для роботи при температурах вищих за 600 °С, в умовах швидкісного багаторазового нагрівання-охолодження (1500 град/хв.), циклічних навантажень та в агресивному окислювальному середовищі.

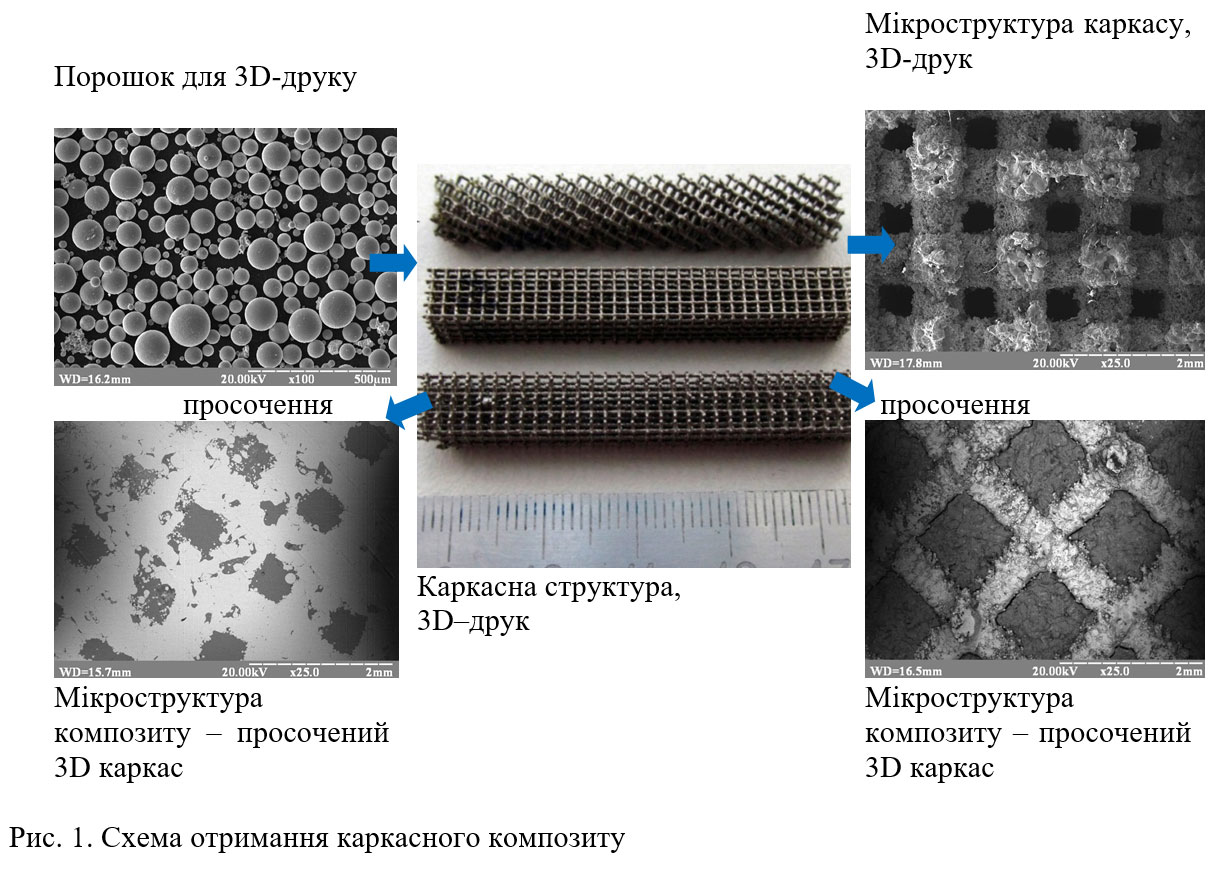

Розроблені технології базуються на запровадженні поетапного виробничого циклу, який включає: 1) виготовлення порошків із композиційних металокерамічних матеріалів та високоентропійних сплавів (ВЕС) з композиційною структурою для подальшого використання в методі пошарового 3D-друку або ХГН; 2) виготовлення каркасної заготовки з наперед заданою геометрією, пористістю та морфологією пор шляхом пошарового 3D-друку отриманих порошків або формування композиційного матеріалу методом ХГН; 3) виготовлення деталей шляхом просочування матричним розплавом пористих каркасних заготовок або моделей-прототипів з отриманням композиту багаторівневої ієрархічної структури. Виготовлення каркасу за допомогою пошарового 3D-друку порошків відкриває можливість варіювати вмістом армуючої фази в широких межах і виготовляти із високотемпературних матеріалів надлегкі вироби надскладної форми в умовах відносно низьких температур, що натепер є недосяжним для жодного відомого методу.

Встановлені оптимальні технологічні параметри (хімічний та фазовий склад, структура вихідних матеріалів, потужність та тривалість впливу лазерного пучка; товщина шару порошку; спосіб його подачі; температура та час нагріву, швидкість друку, температурно-часові параметри та спосіб просочування, розмірні характеристики армуючого каркасу) процесу виготовлення каркасних матеріалів, що забезпечують найвищі експлуатаційні характеристики. Вперше в світовій практиці експериментально обґрунтована можливість консолідації порошку ВЕС з високою твердістю (7,6-10 ГПа) при повному збереженні наноструктурного стану та фазового складу внаслідок застосування інноваційної техніки ХГН.

| Долучення | Розмір |

|---|---|

| 595.41 КБ |