Создание принципиально новых "гибридных" каркасных материалов для повышения стойкости электродов и производительности технологии контактной сварки

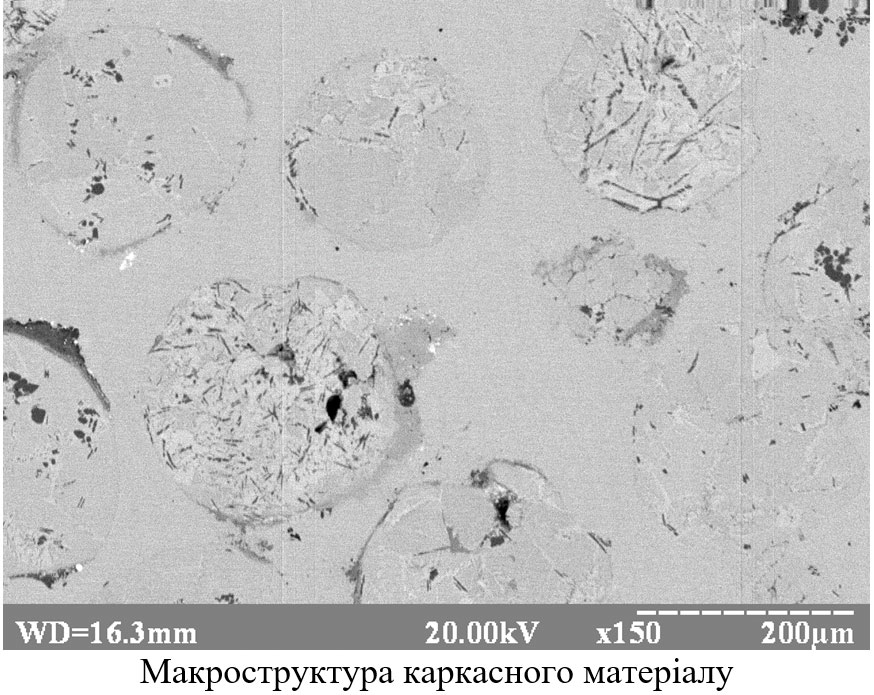

Установлены закономерности формирования каркасных материалов в системе LaB6-TiB2-Cu. Установление влияния технологических параметров процесса получения в условиях искроплазмового спекания и модификации поверхности керамических армированных частиц на структуру, механические и электрические свойства тугоплавкого каркаса. Методом искроплазмового спекания при температуре 850 ° С-1100 ° С было получено композиты (LaB6-TiB2) -Cu, с содержанием тугоплавкого соединения 2,5-70 об.%. Установлено, что содержание тугоплавких частиц LaB6-TiB2 сферической формы в количестве более 30 об.% Обеспечивает формирование непрерывного каркаса в процессе искроплазмового спекания порошковых смесей. Показана эффективность укрепления границ раздела между медной матрицей и керамическими частицами путем армирования волокнами ТиВ2. Экспериментально показано, что за счет армирования границе раздела прочность «гибридного» каркасного материала выросла с 255 ± 15 МПа до 496 ± 25 МПа. Укрепление происходит за счет участия керамических високомициних частиц в процессе разрушения. Установлено, что металлокерамические композиты имеют электросопротивление (1,09-5,76 мкОм · см) на уровне традиционных электродов с меди, легированной цирконием, никелем или хромом при этом их твердость и прочность превышает аналоги на 60 и 70%, соответственно.

Установлено влияние эксплуатационных условий точечной сварки на структуру, химический и фазовый состав изготовленных электродов были выполнены испытания 3-х пар электродов с разным количеством высокопрочной керамической фазы. Испытания проводили на переменного тока. Рабочая поверхность электрода составляла 4 мм. Контроль структуры, химического и фазового состава проводили каждые 100 циклов. Изготовлено, что после 500 циклов работы изменение химического состава и структуры не происходит.

| Attachment | Size |

|---|---|

| 357.54 KB |