Фізико-хімічні основи низькотемпературного синтезу (700 – 1500 оС) ультратугоплавкої високоміцної армованої кераміки та металокераміки поліфункціонального застосування

1. Номер державної реєстрації теми - № 0117U004301,

2. Науковий керівник – д.т.н., проф. Лобода П.І., Loboda P.I.

3. Суть розробки, основні результати. (укр.)

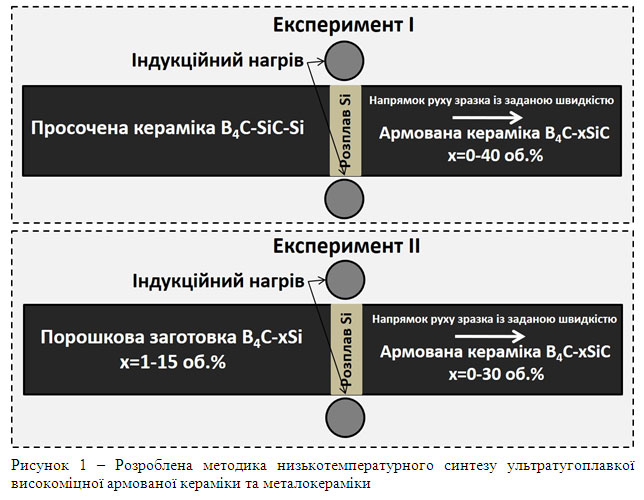

Реалізовано комплексний підхід щодо створення наукових фізико-хімічних основ процесу синтезу крупних полікристалічних заготовок або виробів із армованих керамічних високотемпературних матеріалів при понижених температурах який передбачає використання капілярно-пористого тіла з заданими структурно-геометричними характеристиками порових каналів як середовище для вирощування волокон що забезпечують другий мезоструктурний рівень армування (перший на рівні окремо взятих частинок порошку із якого виготовляється капілярно-пористе тіло) керамічного композиту. Встановлено кінетичні параметри процесу росту тугоплавкий зерен В4С, SiC, SiB6 в розплаві кремнію в присутності температурного градієнту. Показано, що збільшення швидкості з 5 мм/хв до 10 мм/хв призводить до росту зерен карбіду бору за рахунок нерівноважної фази B12(SiBC)3, що представлена у вигляді rim структури. Показано, що в залежності від швидкості руху поля температурного градієнту відбувається зміна мікроструктури отриманої кераміки. Так, при мінімальній швидкості (0,5 мм/хв) формується майже монолітний карбід бору. Зі збільшенням швидкості до 1,5 мм/хв спостерігається подрібнення зерен карбіду бору в порівнянні з мінімальною швидкістю. Досліджено вплив швидкості кристалізації на процес формування мікроструктури армованого металокерамічного композиту Ti-TiB. Встановлено, що підвищення швидкості кристалізації призводить до зміни мікроструктури, а саме, чим більша швидкість кристалізації, тим розмір волокон менший, а їх кількість більша. Зі збільшенням швидкості кристалізації від 0,5 мм/хв до 4мм/хв кількість волокон у сплаві збільшується з 16% до 37%. Розроблені нові армовані композити в системі B4C(SiВ6)- SiC, не поступаються по твердості гарячопресованим і маються міцність на згин близько 500 МПа. Одержані матеріали можуть бути успішно застосовані для виробів, що працюють в умовах динамічних, термічних навантажень та хімічно агресивних середовищ, що реалізуються на кромках деталей планера безпілотних літальних апаратів під час входу в щільні шари атмосфери, в ракетних двигунах спеціальної військової та цивільної техніки, в процесі взаємодії кулі з матеріалом броні чи ствола стрілецької зброї, в конусах захисту носової частини ракет, в землеобробному, гірничодобувному та металургійному устаткуванні.