Разработка системы автоматизированного проектирования технологических операций обработки сложных поверхностей на станках с ЧПУ

Впервые разработана концепция оптимального управления обработкой резанием на станке из ЧПУ по априорной информации через САМ систему автоматизированной подготовки программ в зависимости от квазиустановившихся условий резания в направлении формообразующей координаты и времени обработки. Доказано наличие оптимальной глубины резания при многопроходной обработке, что позволило формализировать задание проектирования траекторий на черновой обработке и задания оптимизации режима резания. Таким образом, впервые найден критерий, за которым можно проектировать траектории относительного движения инструмента и заготовки на черновых проходах.

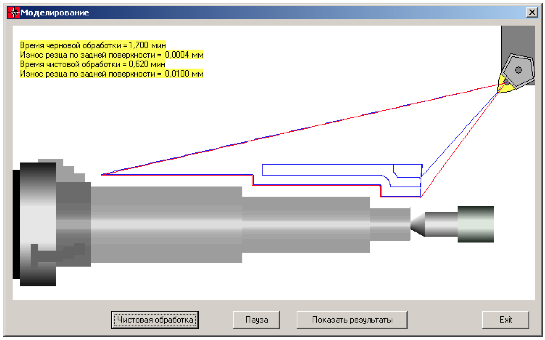

Впервые создан программный модуль, как составляющая интегрированной CAD/CAM- системы технологической подготовки токарной обработки на станке из ЧПК, который в автоматическом режиме, на этапе моделирования, рассчитывает не только траектории формообразующих движений, но и оптимальный режим резания и прогнозирует изнашивание инструмента по задней поверхности.

Нашли уточнение и представление в наиболее общей форме ограничения, которые образуют область допустимых значений на фазовой плоскости «продольная подача - частота вращения шпинделя», которое позволило создать алгоритм автоматического определения оптимального режима резания на каждом шагу моделирования.

Разработана новая математическая модель и программное обеспечение для расчета составляющих силы резания при точении, которая учитывает как режим резания, так и геометрические параметры резательной части инструмента, что позволило существенно сократить эмпирическую часть и сделать более универсальной процедуру определения оптимального режима резания.

Разработана новая математическая модель, алгоритм численного метода и программное обеспечение для определения шероховатости при точении, которая является композиционной и учитывает как детерминированную, так и случайные составляющие процесса.