Підвищення експлуатаційних властивостей поверхонь деталей і конструкцій нанесенням модифікованих наноутвореннями покриттів

Підвищення експлуатаційних властивостей, зокрема зносостійкості поверхонь деталей і конструкцій досягається модифікацією поверхневих шарів наноутвореннями шляхом введення нанопорошків у зварювальну ванну при електродуговому наплавленні та у покриття при газотермічному напиленні.

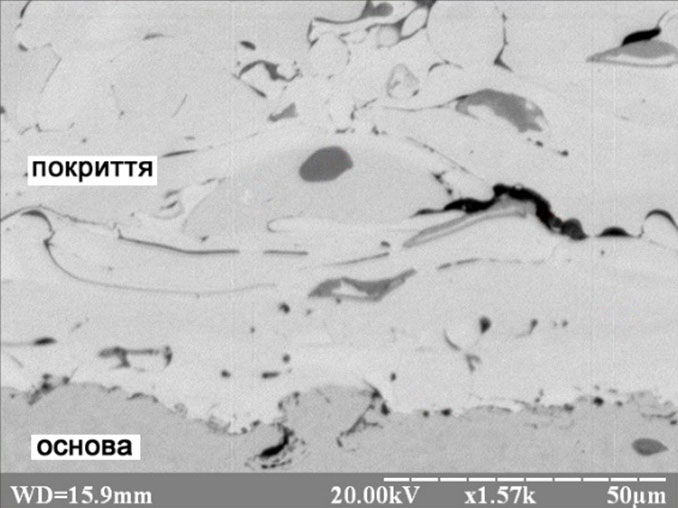

Основу наплавлених і напилених поверхневих шарів складали матеріали з різними системами легування, які рекомендовані для умов абразивного зношування та сухого тертя металу по металу. Як модифікатори застосовували нанопорошки оксиду алюмінію, діоксиду титану, діоксиду кремнію фракцією 5–50 нм, додавання яких у незначної кількості дозволяє суттєво впливати на структуроутворення та фізико-механічні властивості матеріалу покриття. Введення наночастинок у зварювальну ванну та покриття здійснюється за спеціальними схемами, що призводить до зміни умов кристалізації і формування дрібнозернистої мікроструктури з певним відсотком твердої складової, яка відповідає за показники міцності та зносостійкості поверхневих шарів.

Встановлено взаємозв’язок між структурним і фазовим складом та властивостями модифікованих поверхневих шарів в залежності від вмісту та типу нанопорошків. Введення нанопорошку діоксиду кремнію сприяє формуванню голчатого фериту, як структурної складової підвищеної міцності і в’язкості та утворенню неметалевих включень переважно оксидного типу, що приводить до збільшення зносостійкості наплавленого валика у 3–4 рази. При наплавці низьколегованих сталей встановлено позитивний вплив добавок нанопорошку оксиду алюмінію на зносостійкість в умовах абразивного зношування, зі збільшенням даного показника більш ніж у 6 разів.

Розроблені раціональні режими механохімічного синтезу для створення порошкової суміші із нано та мікрочастинок за допомогою планетарного кульового млину.

Встановлені режими напилення отриманих порошкових сумішей з використанням ламінарного плазмового струменя, що сприяє переносу нанопорошків у покриття.

Визначений діапазон оптимальної кількості вмісту нанопорошків в межах 0,5–1,0мас.%. Наявність наночастинок оксиду алюмінію в покритті у встановленої кількості сприяє підвищенню зносостійкості покриттів у 2,5–3 рази, зниженню коефіцієнту тертя та підвищенню твердості на 25–40%.

Розроблені технологічні рекомендації, щодо електродугового наплавлення та плазмового напилення модифікованих наноутвореннями покриттів.

| Attachment | Size |

|---|---|

| 644.68 KB |