Моделювання процесів міжфазної взаємодії при електродуговому зварюванні та наплавленні під флюсом

Показано, що для оцінки металургійних властивостей флюсів при електродуговому зварюванні у більшості моделей обмежуються розглядом реакції шлак-метал, що суперечить фізичній моделі електродугового зварювання під флюсом. Існування газової фази, та її вплив на хімічні процеси на міжфазних поверхнях ігнорується.

Встановлені особливості формування газової фази як визначальної складової металургійних процесів при електродуговому зварюванні під флюсом. Проведені термодинамічні розрахунки реакцій на міжфазних границях газ-метал, газ-шлак, шлак-метал, на основі яких визначені пріоритетні реакції та проведена температурна та міжфазна структуризація реакційної зони зварювання згідно запропонованої фізичної моделі. Вперше створена термодинамічна модель, яка складається з чотирьох взаємопов’язаних груп реакцій, на основі яких формується єдина система нелінійних рівнянь, яка в результаті визначення констант рівноваги кожної реакції та заданому вмісту компонентів у зварювальних матеріалах дозволяє розраховувати хімічний склад металу шва та прогнозувати властивості міжфазної границі шлак-метал для керування зварювально-технологічними та металургійними властивостями шлаку. Розроблені алгоритми та схеми розрахунку металургійних процесів, які відбуваються у газовій фазі та міжфазних границях газ-метал та газ-шлак. Показано, що на основі розробленого алгоритму розрахунку металургійних процесів у реакційній зоні зварювання є можливість визначати хімічний склад металу шва у «нульовій точці». Для врахування впливу режиму зварювання на особливості формування складу металу шва необхідно використовувати принципи нерівноважної термодинаміки, які у даному випадку з математичної точки зору можуть бути описані поліноміальними рівняннями другого та третього порядку. Коефіцієнти рівнянь визначаються на основі літературних або експериментальних даних.

Проведений аналіз шлакового розплаву з точки зору іонної будови шлаків можливостей утворення квазінейтральних молекул та наноміцел дозволив визначити особливості поведінки певних оксидів флюсу у шлаку та їх співвідношення. Вибрана комплексна оксидна система для створення флюсів. На цій базі визначена межа вмісту окремих компонентів для оксидної шлакової системи SiO2-TiO2-MgO-CaO-Al2O3-MnO-Fe2O3-ZrO2-CaF2. Вибрано склад та модуль рідкого скла.

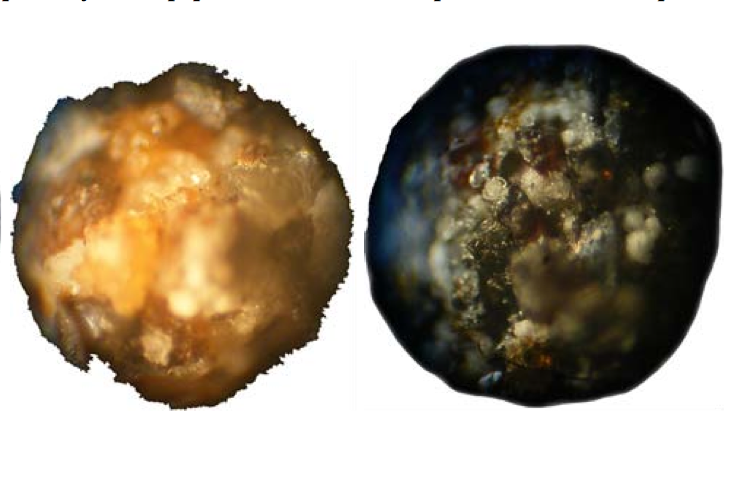

Для виготовлення дослідної партії агломерованих флюсів виконано розрахунки параметрів режиму роботи гранулятора та доокатувача. Проведені дослідження по впливу режиму та часу доокатування на міцність зерна флюсів, на основі яких оптимізована технологія їх виготовлення. Вивченні питання сорбування вологи від часу доокатування флюсів та її видалення із зерен флюсу. Встановлено оптимальний час прокалювння. За допомогою комп’ютерної обробки даних оптичного мікроскопічного аналізу зерен флюсів з різним вмістом компонентів визначено особливість обволікання часток шихти рідким склом і встановлено залежність коефіцієнту обволікання від вмісту оксиду цирконію. Вивчені зварювально-технологічні властивості дослідних модельних флюсів. Експериментально визначено активність кисню у шлаковому розплаві та металі шва, вміст кисню у металі шва та легуючих елементів. Проведені дослідження по вивченню таких фізичних властивостей шлаків дослідних флюсів як в’язкість та кут змочування. Наведені пояснення отриманих результатів з точки зору іонної будови шлаків.

В результаті проведеної роботи створені принципи розробки нових зварювальних флюсів з регульованою окисною здатністю та покращеними зварювально-технологічними властивостями та розроблена методика визначення хімічного складу металу шва, яка базується на термодинамічних рівняннях хімічних реакцій на міжфазних границях.

На основі проведених досліджень створено агломерований флюс для наплавлення деталей складної конфігурації з покращеною віддільністю шлакової корки при підвищених температурах. Розроблено та зареєстровано технологічні умови ТУ У 24.6-05416923-101:2011 на виготовлення та застосування флюсу АНК-73. Флюс пройшов дослідно-промислове випробування.